热门关键词: 磁粉探伤机 磁粉探伤仪 退磁机 清洗机 磁粉探伤附件 紫外线灯

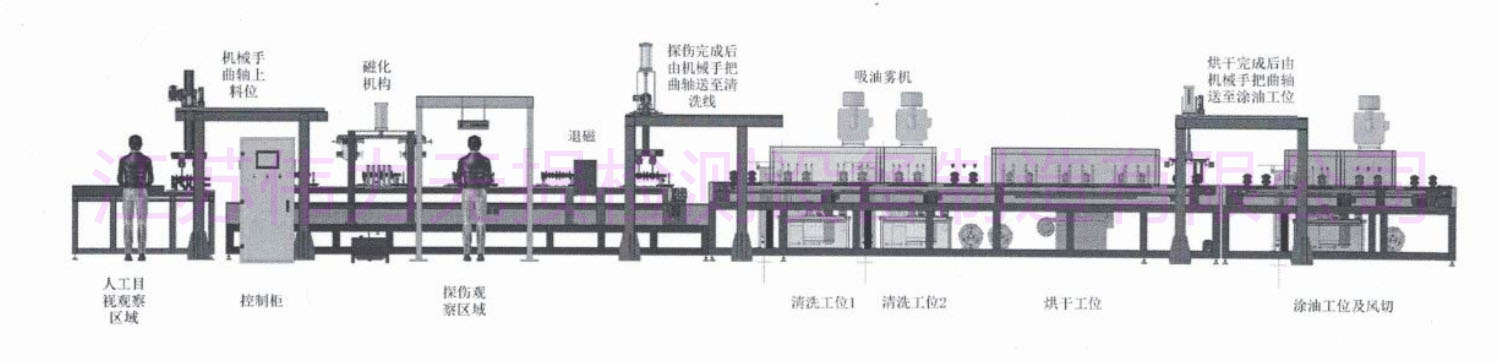

磁粉探伤、清洗、涂油、退磁检测线。形成一整套配套,探伤工件从抛丸机送至人工检查平台完成后进入机器手抓取区域直到完成探伤清洗工序后出料。

磁粉探伤结构部分:电气控制系统

(1)触发控制部分:由乙方制造。

(2)主要电器元件:见《主要元器件清单》。

(3)电源控制柜:内含照明及排风功能;整体布局合理,方便检护。主电源控制开关设置于电源柜外。

(4)计数、储存:读取探伤数据功能,可清零,可随时检查当班检测量。设备提供每次自动磁化执行参数的追溯和存储,通过USB接口,可以导出相关数据,在产品出现质量问题的时候,方便对所出现当次产品的磁化电流有一个追溯。

周向磁化、纵向磁化为两套独立的磁化电源。整套装置采用数字显示,磁化电流预置闭环自动跟踪,跟踪精度小于±5%,响应速率小于50ms,超调量小于5%。当磁化电流小于设定值时可自动补偿;高于设定值时可自动衰减至设定值;

(5)报警功能:采用带蜂鸣功能的三色报警灯装置。

(6)液位显示,在设备使用过程中,时刻监控磁悬液的量。方便操作人员及时添加磁悬液。

(7)主变压器:由无锡特变制造、进口矽钢片。变压器温度报警功能,在变压器温度达到温度设定的上线时,对设备的安全进行报警。保护周纵向变压器电路及回路的安全。

(8)探伤机的控制单元选择欧姆龙PLC及配套模块,以及台湾威纶触摸屏组合控制系统。

(9)设备的PLC和触摸屏程序全部为开放式,无任何形式的加密或设限。

磁化及输送系统

(1)输送系统采用304不锈钢带耳链条,固定10组托轮工装循环单方向运行,把工件向前输送到磁化位和观察位以及下料位。其中第一个工位为上料位,第二个工位是磁化位,第三个工位是观察位,第四个工位是退磁位,第五个工位是下料位(转送至清洗线)。磁化位的磁化线圈和退磁位的退磁线圈都套在输送线上固定。此输送系统通过减速电机驱动,该输送系统的特点是结构简单故障率极低,容易维护且维护成本低等特点。

(2)周向磁化系统:用高导磁材料制作而成,导磁效果好,使用寿命长,和气缸配套。端头与工件接触部位采用加厚软化紫铜板,长久耐用不打火。两组夹紧电机分别固定在电极箱内,两只电极箱反吊在一块底板上,底板由气缸拉住使整个周向磁化器总成悬挂在磁化位的上方,当工件输送到达磁化位置时,磁化器下降,然后夹紧工件进行磁化。磁化完成后再升上去,能让输送线正常输送。

(3)纵向磁化系统:采用优质线排绕成的开放式线圈,改线圈套在输送线上并固定,线圈电压为10-20V的低压。该线圈的特点是感应磁场分布均匀,免维护,不会出现普通线圈会匝间短路的现象。。

暗室荧光观察系统

该设备的暗室采用全金属钣金材质全封闭,美观耐用,其上装有备用照明日光灯和换气扇,暗室设计时考虑到检测及维修的方便性,因此设备的周边留有较大空间。观察工位有急停开关及启动开关,方便操作。观察暗室内可选装空调系统。

光源系统:

(1)符合GB/T 15822.3-2005无损检测磁粉检测标准中关于设备的要求。

(2)极佳的散热设计、合理的气动布局。

(3)滤色玻璃连续工作的温升<15℃,灯具外壳温升<10℃,无需预热,即开即亮,节能环保,总功率仅有60W。不受强磁场干扰而熄灭。光源使用寿命达到2万小时。

(4)宽电压电源设计,可以适应电压176-264VAC频率47-63Hz波动范围,无需安装稳压器,即可适用于大功率探伤机。

采用两台冷光源黑光灯,为固定式,吊装在观察位置上方,灯的长度为600mm。

磁悬液系统

(1)采用南方水泵作为循环系统泵,功率大,使用寿命长,南方水泵保证使用寿命可超过3年。

(2)满足对曲轴进行饱和喷淋的需求,确保磁悬液均匀的浸湿于曲轴的表面。所使用的喷淋终端为定制大面积大流量喷淋盒,该喷淋终端的特点为:不易堵塞、保养简便、喷淋流量充分。

(3)水箱、管路以及涉油涉水的部分均采用304型不锈钢制作,包括管道、连接件等。

(4)浸液槽采用纯PP材料制作,其特点为不变形韧性好。(非金属材料不影响工件的磁化性能)

设备主体机架及集液槽

设备主体采用8号槽钢制作,所有设备主体机架门采用冷钢板剪折而成。集液槽采用304型不锈钢,集液槽设计成内带坡度,磁悬液回流顺畅无积液,便于日常清洁维护。

行架机械手(1号):

1、主要用于从上料工装往磁化输送线抓取工件。(一次性抓取两只)

2、行架移位机械手

(1)、行架机械手一共有三个动作,X轴方向水平移动、Z轴方向移动和夹紧,Z轴方向为升降,是将带有夹具的夹爪下降至工件的高度并抓取工件将其提升,离开当前的工装托架便于接下来的X轴方向位移与工装不干涉,X轴为水平移动 。

(2)、平移机构通过将整体机械手装置固定在一块底板上,底板上固定有直线滑块,滑块在固定导轨上滑动,通过气缸的驱动力实现水平移动。升降机构是由气缸反吊在底板上的,气缸两侧有直线光轴和直线轴承实现上下导向保持平衡。升降机构的下端安装两组机械抓手,可同时抓取两个工件。每组机械手是通过两只气动阔型手指来夹持住工件的两端的。升降和平移机构位移动作由气缸上的磁性感应开关实时监控运行状态和执行结果,同时在行程的两端分别装置由液压阻尼器或极限位挡板用来放置电气故障或机械故障导致的动作震动或过冲。

(3)、机械手夹爪部分使用的是两个气动阔型手指气缸,每个气缸上面固定两个V型夹具,分别夹持住工件的两端。两套阔型手指气缸间距可调,以适应不同规格的曲轴产品。

(气动阔型手指气缸参考下图,品牌:台湾亚德客)

上料机构:

(1)上料机构的设计初衷是能尽量的减少外观检测人员在往探伤线上上料时的劳动强度以及安全性。

(2)上料机构为一个左右移动的台架,台架上面有两组V型工装,工装一般停止在接料位置,这个位置处于外观检测台中间(台面需开口),V型托架高度与观察台面高度一致,操作员只需将外观检测完毕的工件直接推滚至托架上即可,托架为耐冲击加重设计,能适应长期的推滚碰撞。工件到达托架上后自动移送到待料位等待机械手抓取至磁化位。台架的两个停止位中间会设置安全围栏。并在合理的位置安装相应的操作确认按钮或急停按钮。

其他

工件的载体一共三种,工装(V型托架)、行架机械手(双夹爪)、磁化输送线托轮,他们的间距均可调,以适应不同规格的曲轴产品,可调范围根据需方提供的产品尺寸图纸进行设计。

其中磁化输送线的托轮工装为不锈钢和尼龙制作的可转动托轮,当工件输送到磁化位的时候,检查员只需转动其中一个托轮的延长手轮即可转动检查工件,全程不需要接触工件。

磁化线上的托轮工装可以快速调整托轮的间距以适应不同尺寸的曲轴,调整工装只需扳起快速夹具即可松开托轮进行调整,每组托轮调整时间不超过10秒,且不许费力也不需要任何工具即可完成。

磁粉探伤设备功能原理及性能介绍

荧光磁粉探伤检测线为卧式结构探伤设备。

(1)设备的电流控制、功能动作的控制均由触摸屏(10.4英寸彩色显示屏)、PLC系统控制。设备所有的信息反馈均显示在触摸屏上。触摸屏安装在电控柜侧面的操控盒上,操作面板上装有蘑菇头急停开关。在电控柜的顶部装有三色指示灯(从上到下依次为红、黄、绿),分别表示:故障、运行、待机。电控柜的左侧面是对开门,门上装有“有电危险”警示标志。主开关外置,安全且方便操作。柜门内侧装有档案盒,设备的操作说明书(含电气原理图、设备故障分析说明和操作规程)放在档案盒内。电控箱的背面上部分为可拆卸门板便于检修和更换元器件。下部分为各输出电缆,接线布线安全可靠。设备电柜与各部分的控制线走线合理。线路采用优质电线,用桥架进行加固。

(2)周向磁化、纵向磁化为两套独立的磁化电源。整套装置采用数字电路控制,数字显示,磁化电流预置闭环自动跟踪,跟踪精度小于±5%,响应速率小于50ms,超调量小于5%。当磁化电流小于设定值时可自动补偿;高于设定值时可自动衰减至设定值。

(3)交流主电路采用可控硅控制技术无级调压,使充磁电流连续可调;磁化启动时电压逐渐增大,带断电相位控制器;将交流市电变换成低压交流电,初级采用两只反并联可控硅,同时设定两只可控硅导通角的大小即可改变输出电压的高低,当在变压器次级加上负载时,通过负载的电流也随之变化。当触摸屏上磁化电流设定值从0到最大值改变时,触发脉冲在0度~180度范围连续变化,从而达到连续调节电流的目的。该触发电路在设计时采用了RS触发器,当充磁停止时,触发脉冲直至过零点才截止,因而具有断电相位功能。磁化电流经电流互感器耦合并通过电流表指示出来。在退磁状态时,触发脉冲在启动后逐渐后移,电流逐渐衰减,工件表面的磁场也会逐渐降为零。设备的控制电路采用PLC集中控制,各动作需互锁,防止碰伤,同时所有动作均能在触摸屏上进行控制显示。控制程序中设备具有手动控制和自动控制一键切换功能。手动控制时可进行设备的每个功能动作的单步手动操作控制。

(4)变压器温度报警功能,在变压器温度达到上限时,设备自动停机发出报警。保护周纵向主变压器电路及回路的安全。

(5)液位指示,在设备使用过程中,可以监控磁悬液的量。方便操作人员及时添加磁悬液。

(6)周纵向主变压器及电气安装板,全部集成于订制的电气柜内,电气柜内加装工业除湿机,保护电气元件不受天气潮湿的影响。

(7)控制系统有互锁功能。

清洗机结构组成:该清洗机主要由喷淋系统、立式多级离心泵、清洗通道、储液槽、循环过滤系统、传动机构(2套)、烘干机构、涂油机构、风刀切水、空气过滤装置、封闭罩,声光报警系统,电器控制系统 ,整机部分为全封闭结构,装有可拆卸的观察检修门。设备的配电设施是独立的电控柜(与磁粉探伤机共用)。设备上的所有计量仪表都使用公制单位。

清洗机设备描述:该清洗机是一个可全自动运行的设备(系统自动检查清洗机各项参数是否符合运行条件),清洗过程由可编程控制器控制,由不锈钢材质制作的喷淋清洗段、喷淋漂洗段、电热烘干、涂油防锈、风刀切水段等组成的一条连续工作的由清洗到干燥的装置。为了避免涂油系统和清洗系统之间的相互污染,确保最终的工艺完成效果,涂油线和清洗烘干线的输送系统必须分开,因此在烘干完成后工件会有一个机械手转运过程。

工件被机械手从观察位抓取并放置在清洗线工装上,传动装置将工件依次送往各清洗工位(进入第一道清洗前通过退磁线圈),对工件进行喷淋、漂洗、风干、烘干、涂油、风切,直至将工件送至出料端。 出料端有光电检测系统,如工件未及时取走,将禁止设备继续运行并报警。

清洗线上料端的2号机械手与磁粉探伤线前端的1号机械手结构相同,只是在机械手夹爪气缸上部增加了一套气动转角机构,让工件在抓起来自动旋转90度后再放在清洗线上,使工件横着进入清洗线。

清洗烘干段至涂油段工件转运设立3号机械手,改机械手结构与1号机械手结构相同。

设计特点:该设备针对所清洗的对象和所使用的清洗剂,侧重在以下几个方面作特别的处理:

清洗腔室与储液槽一体化设计,可迅速回水,避免藏污纳垢;

特有的液位报警装置;

输送链采用不锈钢SUS 304材质,有效耐腐蚀和保护工件不被碰伤;——转载请注明出处http://www.wlndt.com 磁粉探伤机、专用磁粉探伤机